縱觀我國衛浴制造業,多以粗放型發展模式為主,具有格局分散、生產過程復雜等固有特點。國家貫徹落實可持續發展戰略,衛浴行業將面臨新一輪“洗牌”,“綠色+智能”制造雙翼齊振正成為企業發展的新風口。

在此背景下,東鵬控股以創新驅動發展,變革生產模式,實現綠色環保智能化生產,布局全國產業鏈高地,現已擁有華南、華中、西南、華北、華東12大生產基地,40余條生產線,以高質量生產為核心,全面推進綠色高效智造步伐,年均產值超1.2億,飛速邁向工業4.0時代。

其中,東鵬控股旗下智能化水平領先的江門智能家居生產基地,堅持“綠色+智能”雙化合一的發展模式,成為工信部專項支持的“中國智造”落地企業。

△ 東鵬江門智能家居生產基地

東鵬江門智能家居生產基地是以“中國工業2025”概念打造的智能化工廠,總投資9.8億、占地285畝,在積極響應國家“雙碳政策”、“中國制造2025”的背景下,秉承著可持續發展的生產理念,率先引進先進的自動化生產線,實現整體衛浴全品類綠色自主生產,加快推動行業從制造到智造的迭代升級,構建行業綠色智能生態圈。

△ 東鵬江門智能家居生產基地宣傳片

01 東鵬堅持智能制造

Intelligent Manufacturing

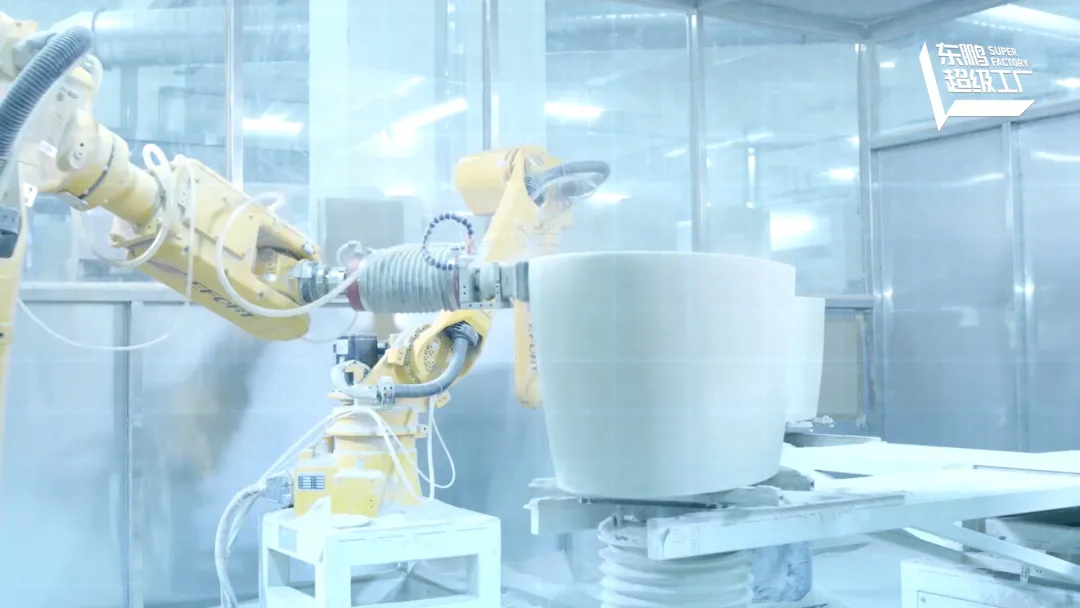

東鵬江門智能家居生產基地是一個以機器人為核心的智能化柔性工廠,形成衛浴全流程連貫性的智能方案,為衛浴陶瓷制造行業提供轉型升級新路徑。

東鵬江門智能家居生產基地承載著“中國制造2025”智能化工廠的重要使命,開發及應用機器人噴釉流水線系統、機器人坯體打磨系統、AGV導引運輸系統,創新研發以MES為核心的信息化管控系統,對衛浴工廠進行產品數據統計、設備狀態監控和診斷,各環節實現了自動銜接、數字化控制。

機器人噴釉流水線系統

01

為解決衛浴陶瓷產品施釉表面復雜及工藝標準不統一的問題,東鵬創新開發電腦精準控制的自動化噴釉流程,批量使用噴釉機器人及自動傳輸線替代人工噴釉,打造出噴釉均勻性高、可重復性強的連貫性噴釉生產線。相較于原有人工方式,噴釉效率提升30%;減少作業用地面積30%;產品不良率從3%下降到1%以下。

機器人坯體打磨系統

02

東鵬通過技術研發和設備改造,創新研發打磨機器人、自動大轉臺、輔助打磨工具、先進除塵系統,利用打磨機器人組改變原有陶瓷生產模式,實現機械化、自動化高效生產,構建智能化坯體打磨系統。

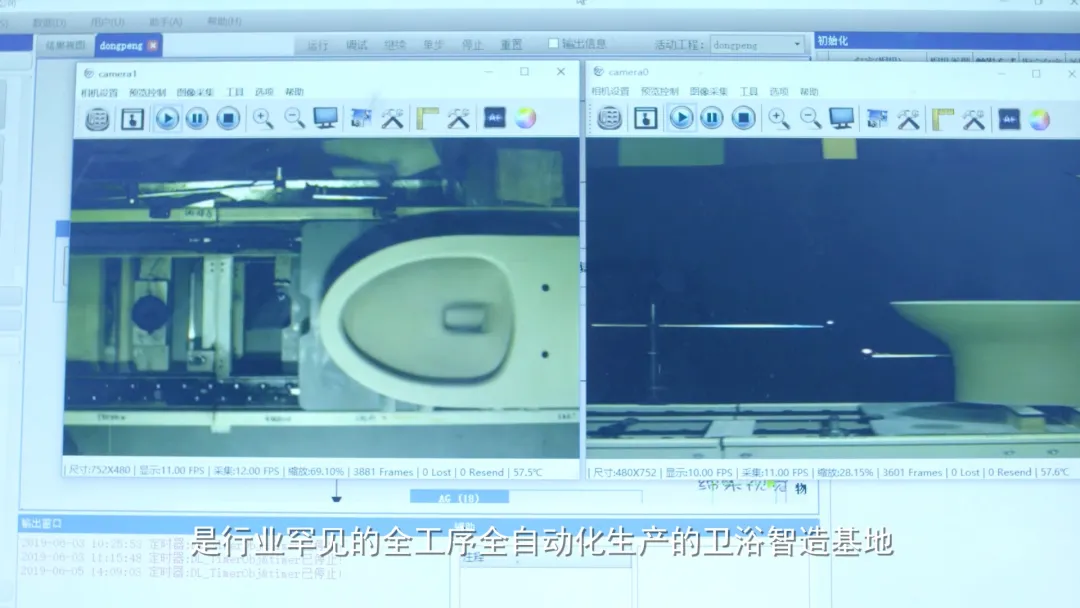

機器人智能生產線集成/MES系統

03

東鵬將機器人高壓注漿、機器人修坯、機器人施釉、在線檢測、分級分揀、儲坯輸送、干燥、除塵、釉料回收等系統有機集成,通過多機器人多工藝融合智能生產線的混線生產和集成技術,開發出以MES為核心的生產信息化管理系統,實時掌控計劃、調度、質量、工藝、裝置運行等信息情況,實現衛浴陶瓷行業的示范應用。

對比行業原有的生產方式,同等年產量不低于100萬件的條件下,智能化工廠的生產方式達到人工成本減低40.2%、產品缺陷率降低2%、生產效率提升32.8%等技術要求。東鵬致力通過智能制造、工藝創新,以品質鑄造民族品牌,為美好人居生活保駕護航。

02 東鵬堅持綠色生產

Green Production

面對行業新一輪洗牌,東鵬順勢而為,在變革生產模式的同時,推進企業向綠色智造轉變。東鵬始終將“低碳東鵬,綠建先鋒”的綠色發展理念貫徹到生產的各個環節,在保證產品功能、質量的前提下,優先選用綠色工藝、技術和設備,帶動行業降低資源及能源消耗,實現“綠水青山”和“金山銀山”同步走。

太陽能光伏發電

01

東鵬致力構建以新能源為主體的新型電力系統,投入建設太陽能光伏發電項目。相比于傳統化石燃料,太陽能光伏發電碳排放率低,發電過程中不易產生污染廢棄物(廢渣、廢水、廢氣等),安全可靠。東鵬光伏發電的實施,能夠加快形成綠色生產生活方式,推動行業向綠色制造轉型升級。

AGV導引運輸系統

02

東鵬采用AGV小車配合軌道式干燥庫、干坯庫、精坯庫、成瓷儲存庫組成AGV運輸系統。有效減少勞動力的同時,提高傳輸高效性,具有節能省電、柔性生產(任意調取產品)、零耗氣、維護簡單、靈活調整車間布置的作用。從節能、降耗維度按運行功率測算,每年能耗節省電費超100萬元。

廢水處理系統

03

東鵬江門智能家居生產基地設有廢水處理站,使廢水凈化、減少污染,經自建的廢水系統處理后回收利用。生產廢水(球磨廢水、施釉廢水等)經配套管路收集后自流進入廢水調節池,加入化學藥劑分解處理,隨后在沉淀池內進行泥水分離過濾,處理后的清水將回用于球磨及地面清洗工序,大大提升水資源利用率。

在2021年的全國兩會上,碳中和、碳達峰目標首次寫入政府工作報告。在以碳達峰、碳中和為目標的大背景下,綠色低碳成為傳統制造企業發展的新賽道。在此背景下,東鵬控股堅定建設美麗中國、實現綠色發展的決心和使命;秉承“低碳東鵬,綠建先鋒”的綠色發展理念,不斷創新研發和推出高品質的國貨精品,致力締造美好人居。